Die swell

Polypedia > ► Defectos en los polímeros > ► D-E-F-G-H

Hinchamiento del extruido

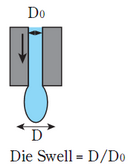

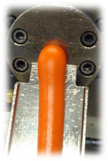

El hinchamiento del extruido se refiere al fenómeno observado con polímeros fundidos y soluciones que, cuando se extruyen, emergen con dimensiones de sección transversal apreciablemente mayores que las del conducto de flujo. La relación entre el diámetro del chorro final y el del capilar D = D0, para fluidos newtonianos, varía solo de 1,12 a velocidades de cizallamiento bajas a 0,87 a velocidades altas.Es bien sabido que los chorros de líquido viscoelástico se expanden al salir de los tubos capilares. Este hinchamiento del extruido , en inglés "Die swell" o efecto Barus, al emerger de una boquilla es típico de los líquidos viscoelásticos no newtonianos. El hinchamiento de la matriz es un fenómeno común en la extrusión de polímeros. Generalmente se cree que el hinchamiento de la matriz es una característica importante de la elasticidad del fluido durante el flujo. Cuando un fluido viscoelástico sale de una boquilla, el diámetro del extruido suele ser mayor que el tamaño del canal. A esto se le llama hinchazón de matriz, hinchamiento extruido o efecto Barus. El grado de hinchamiento del extruido se expresa normalmente por la relación de hinchamiento de la matriz del diámetro del extruido frente al diámetro de la matriz. Una mejor comprensión de dicho comportamiento de flujo será beneficioso para la optimización de los parámetros de procesamiento y el diseño del equipo de extrusión, los cuales afectan la calidad del producto y el costo de producción.

El hinchamiento del extruido se refiere al fenómeno observado con polímeros fundidos y soluciones que, cuando se extruyen, emergen con dimensiones de sección transversal apreciablemente mayores que las del conducto de flujo. La relación entre el diámetro del chorro final y el del capilar D = D0, para fluidos newtonianos, varía solo de 1,12 a velocidades de cizallamiento bajas a 0,87 a velocidades altas.Es bien sabido que los chorros de líquido viscoelástico se expanden al salir de los tubos capilares. Este hinchamiento del extruido , en inglés "Die swell" o efecto Barus, al emerger de una boquilla es típico de los líquidos viscoelásticos no newtonianos. El hinchamiento de la matriz es un fenómeno común en la extrusión de polímeros. Generalmente se cree que el hinchamiento de la matriz es una característica importante de la elasticidad del fluido durante el flujo. Cuando un fluido viscoelástico sale de una boquilla, el diámetro del extruido suele ser mayor que el tamaño del canal. A esto se le llama hinchazón de matriz, hinchamiento extruido o efecto Barus. El grado de hinchamiento del extruido se expresa normalmente por la relación de hinchamiento de la matriz del diámetro del extruido frente al diámetro de la matriz. Una mejor comprensión de dicho comportamiento de flujo será beneficioso para la optimización de los parámetros de procesamiento y el diseño del equipo de extrusión, los cuales afectan la calidad del producto y el costo de producción.El grado de hinchamiento dependerá tanto de factores externos como de las características intrínsecas del polímero. Los primeros incluyen la geometría (relación y ángulo de contracción, longitud y diámetro de la matriz, así como su relación L/D) del sistema de extrusión (depósito, entrada y matriz) y las condiciones de funcionamiento del capilar (la velocidad de corte aplicada, la tensión y la temperatura) y el medio ambiente externo. El hinchamiento del extruido se puede usar para evaluar la viscoelasticidad del polímero tras la extrusión en estado fundido. A través de la caracterización reológica, el hinchamiento del extruido también puede correlacionarse con la estructura molecular del polímero (peso molecular y extensión de reticulación y ramificación de cadena larga).

D0 - D

Hinchamiento del dado = -------------

D0

donde D0, es el diámetro interior del dado y D es el diámetro exterior medio de la pieza extruida

Hinchamiento del dado retardado

El hinchamiento de la matriz puede variar de un 10% a más del 100% de aumento en las dimensiones dependiendo de:

- Material

- Temperatura de fusión

- Velocidad de extrusión

- Geometría de matriz

El hinchamiento de la matriz es una función del flujo y las velocidades de corte. El hinchamiento de la matriz es causado por la naturaleza viscoelástica del polímero fundido. La relajación del estrés (disipación de tensiones) tiende a ser lenta en los materiales viscoelásticos. Las fuerzas de compresión que se necesitan para empujar el polímero fundido a través de los pequeños orificios de la matriz no se alivian por completo cuando el polímero sale de la matriz. Por lo tanto, el polímero se expande cuando sale del troquel en respuesta a la relajación de los esfuerzos de compresión residuales, volviendo así a una forma que el material tenía justo antes de entrar en la porción de tierra constrictiva del troquel. Esta recuperación de la forma aparece como una hinchazón del polímero después de la matriz. El hinchamiento de la matriz se puede reducir extendiendo la longitud del terreno de modo que el polímero tenga tiempo suficiente en las condiciones comprimidas para disipar las fuerzas de compresión. El aumento de la temperatura también reducirá la hinchazón de la matriz, ya que imparte la energía necesaria para desenredar las moléculas ".

¿Como evitar?

- Disminuya la velocidad de extrusión (velocidad del tornillo)

- Aumente la longitud del extremo del dado

- Aumente la tasa de reducción mejorando los factores de diseño

- Alguna vez, al aumentar la velocidad de extrusión, aparece un hinchamiento de la matriz retardado

Asesoramiento de nuestros técnicos

- Si el dado ya se ha construido, es necesario modificar la formulacion del material en modo que.. continúa

Notas:

- Los dados en tierra corta provocan un mayor oleaje

- Las matrices de tierra larga producen menos oleaje

- Una tasa de salida más alta conduce a la generación de calor viscoso (calor por fricción)

- Una mayor tasa de salida conduce a un mayor oleaje

El comportamiento de flujo de los polímeros fundidos es de gran importancia práctica en la fabricación y procesamiento de polímeros. Por lo tanto, es muy deseable el desarrollo de una descripción cuantitativa de los fenómenos de flujo basada en una serie de propiedades del material y parámetros del proceso. De la misma manera que el comportamiento mecánico de los polímeros sólidos se puede describir en términos de módulos (relaciones de tensión y deformación), el comportamiento de flujo de los polímeros fundidos se puede caracterizar por viscosidades (relaciones de tensión y velocidad de deformación). Para los líquidos comunes, la viscosidad es un material constante que solo depende de la temperatura y la presión, pero no de la velocidad de deformación y el tiempo. Para los líquidos poliméricos, la situación es mucho más complicada: las viscosidades y los coeficientes de tensión normales difieren con las condiciones de deformación. Debido a que los polímeros fundidos son viscoelásticos, su flujo va acompañado de efectos elásticos, por lo que parte de la energía ejercida sobre el sistema se almacena en forma de energía recuperable. Por esta razón, las viscosidades dependen del tiempo y de la velocidad: los polímeros fundidos son viscoelásticos.

Relación de hinchamiento del extruido o hinchamiento de la matriz

La mayoría de los polímeros fundidos, cuando se extruyen, expanden su diámetro una vez emergen en un entorno esencialmente desenfrenado. Especialmente en matrices cortas (en el caso extremo en matrices de "longitud cero") el componente de tracción del flujo inducido por la convergencia del flujo no puede relajarse antes de alcanzar la salida de la matriz. Este comportamiento de hinchamiento es consecuencia de las propiedades elásticas de un polímero fundido. En un experimento mental, presionemos una goma reticulada a través de un capilar. Cuando la goma salga del capilar, volverá a hincharse, intentando recuperar sus dimensiones originales, debido a su elasticidad. Un polímero fundido se hinchará casi como el caucho. Sin embargo, al salir de la matriz, no se volverán a alcanzar las dimensiones originales del depósito, debido a la relajación de la tensión, principalmente debido a la transición bobina-estiramiento-retroceso de las macromoléculas. En principio, el hinchamiento del extruido o el hinchamiento de la matriz depende del tiempo de relajación terminal y del tiempo de residencia en un capilar. Cuanto menor sea el tiempo de residencia en el capilar o mayor el tiempo de relajación, mayor será el hinchamiento de la matriz. Por consiguiente, el hinchamiento de la matriz aumenta al aumentar el caudal y disminuye al aumentar la longitud del capilar.

Hinchamiento de polímeros

El hinchamiento de polímeros (en inglés hinchamiento) es un fenómeno que consiste en el aumento de volumen de un material plástico, que puede ocurrir:

- durante el proceso de extrusión, a la salida de la cadena de suministro

- disolver el polímero en una solución

Los fenómenos de hinchamiento pueden aprovecharse ventajosamente para la producción de cilindros huecos por extrusión y para la producción de geles e hidrogeles. También son la base de los mecanismos de entrega de algunos fármacos. Hinchamiento durante la extrusión El fenómeno de hinchamiento a la salida de la extrusora. El fenómeno de hinchamiento puede ocurrir durante el proceso de extrusión de materiales plásticos; este fenómeno (llamado die hinchamiento en inglés) se debe al comportamiento viscoelástico de los polímeros y consiste en la recuperación parcial de la forma y volumen que tenía el polímero antes de pasar por la cadena de suministro. Este fenómeno es atribuible a la relajación de la estructura molecular, con la consiguiente disminución de la entropía que posee el sistema. Durante el paso por la matriz, el polímero se comprime, ya que disminuye la sección de paso, pero el caudal permanece necesariamente constante, por lo que la velocidad aumenta (por el efecto Venturi). Durante el fenómeno de hinchamiento del polímero, en el caso de que el paso por la cadena de suministro se produzca en un tiempo suficientemente largo (es decir, a medida que aumenta la longitud de la cadena de suministro y la viscosidad del polímero), los nodos físicos (enredo) puede derretirse. Una vez que el polímero ha pasado por la cadena de suministro, los nodos físicos que no se han disuelto tienden a devolver el polímero a su conformación inicial, con el fin de minimizar el contenido entrópico. Gracias al fenómeno de hinchamiento es posible producir cilindros huecos por extrusión. También es necesario tener en cuenta este efecto durante las operaciones de calandrado, ya que tras el hinchamiento el espesor de las láminas obtenidas es mayor que la distancia entre los dos cilindros.

Los fenómenos de hinchamiento pueden aprovecharse ventajosamente para la producción de cilindros huecos por extrusión y para la producción de geles e hidrogeles. También son la base de los mecanismos de entrega de algunos fármacos. Hinchamiento durante la extrusión El fenómeno de hinchamiento a la salida de la extrusora. El fenómeno de hinchamiento puede ocurrir durante el proceso de extrusión de materiales plásticos; este fenómeno (llamado die hinchamiento en inglés) se debe al comportamiento viscoelástico de los polímeros y consiste en la recuperación parcial de la forma y volumen que tenía el polímero antes de pasar por la cadena de suministro. Este fenómeno es atribuible a la relajación de la estructura molecular, con la consiguiente disminución de la entropía que posee el sistema. Durante el paso por la matriz, el polímero se comprime, ya que disminuye la sección de paso, pero el caudal permanece necesariamente constante, por lo que la velocidad aumenta (por el efecto Venturi). Durante el fenómeno de hinchamiento del polímero, en el caso de que el paso por la cadena de suministro se produzca en un tiempo suficientemente largo (es decir, a medida que aumenta la longitud de la cadena de suministro y la viscosidad del polímero), los nodos físicos (enredo) puede derretirse. Una vez que el polímero ha pasado por la cadena de suministro, los nodos físicos que no se han disuelto tienden a devolver el polímero a su conformación inicial, con el fin de minimizar el contenido entrópico. Gracias al fenómeno de hinchamiento es posible producir cilindros huecos por extrusión. También es necesario tener en cuenta este efecto durante las operaciones de calandrado, ya que tras el hinchamiento el espesor de las láminas obtenidas es mayor que la distancia entre los dos cilindros.